3D 프린팅 3D 프린팅을 위한 설계 가이드 라인

3D 프린팅을 성공적으로 출력하기 위한 요건 목록

제작하기 원하는 재료의 특성을 확인하여 재료를 선택해 주세요

자세한 내용은 자료를 참조해 주시면 되겠습니다

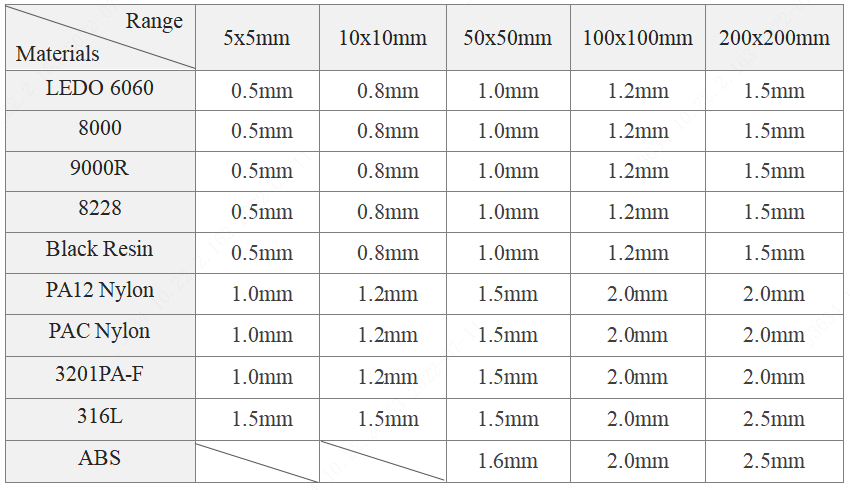

기본적으로 설계데이터의 두께를 확인해야 됩니다.

모든 형상은 인쇄가 가능할 정도로 두꺼워야 되고, 후처리 공정에서도 버틸 수 있어야 하며, 안전 하게 포장 및 배송이 될 정도가 되어야 합니다.

1. 벽 두께

3D 프린팅 공정은 알코올 세척, 서포트 제거, grinding, Sandblasting등을 거쳐야 합니다.

따라서 형상에는 일정한 강도가 필요하며 두께에 따라 부품의 강도가 결정됩니다.

3D 프린팅에서 벽 두께는 부품의 한 표면과 반대쪽 단면 사이의 거리를 나타냅니다

3D 프린팅으로 만든 부품은 전체 크기에 따라 최소 벽 두께를 가집니다.

참고로 설계를 더 큰 크기로 확장할 때마다 벽 두께를 늘리는 것이 좋습니다.

2. 엠보싱 및 각인된 상세

최소 엠보싱 상세

최소 각인 세부 정보

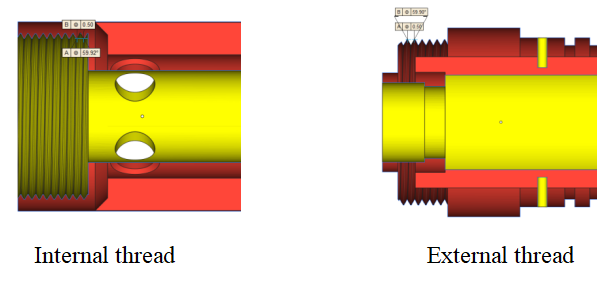

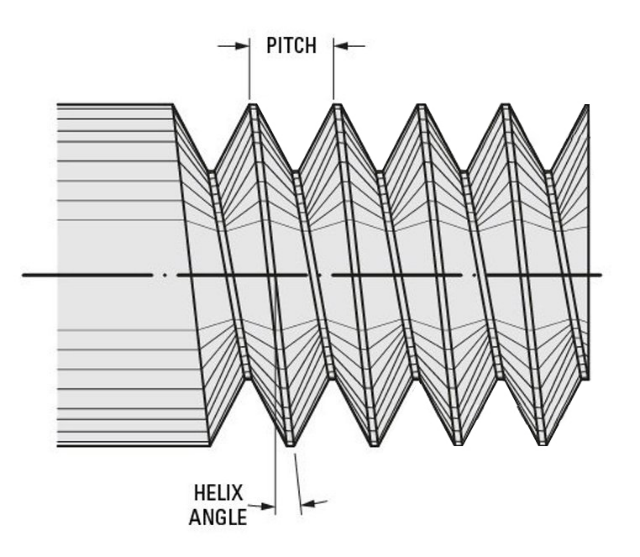

3. 나사산 및 나사 설계 요건

3D 프린팅에서 나사산을 적합한 크기로 제작 하는 것은 어려운 일 입니다.

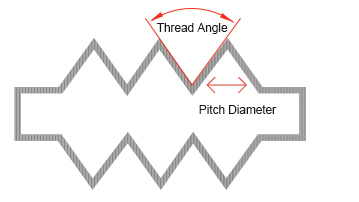

비표준 나사산의 3D 프린팅에 영향을 미치는 두 가지 주요 요인은 나사산 피치와 나선 각도입니다.

나사산 간극 핏은 모델 간극을 참조해야 합니다.

디자인에 틈이 없으면 조립할 수 없으며, 최소 표준 나사는 M6입니다.

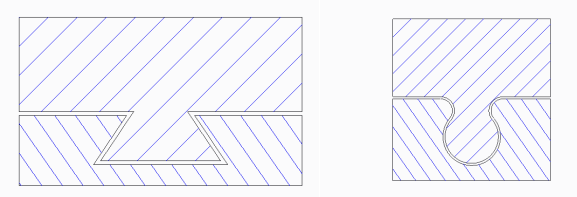

4. 모델 이격 거리

조립되는 부품 사이의 이격 거리

아래 재질의 모듈은 그림과 표와 같이 최소 간격만 충족하면 인쇄하여 조립할 수 있습니다.

가동 부품 간 간격

이동 부품 또는 연결 부품 사이의 최소 간격입니다.

위는 모든 구조물에 적용되지 않는 단순 구조물의 최소 간극이다.

5. 최소 배출 구멍

속이 빈 디자인에는 여분의 재료가 빠져 나갈 수 있도록 "배출 구멍"이 있어야 3D 프린팅 프로세스 중에 과도한 재료가 구멍을 통해

빠져나갈 수 있습니다.

구멍 근처에 과도한 재료를 제거 할 수 있도록 다른 위치에 여러 개의 탈출구를 두는 것이 가장 좋습니다.

(1) 최소 배출 구멍의 직경은 2.5mm이상이 되어야 합니다.

(2) 배출 구멍의 직경이 3mm 미만일 경우 2개의 구멍이 필요하며, 그렇지 않을 경우 재료가 흘러나오지 않고 내부의 재료가 청소되지 않아 일정시간 경과 후 균열이 발생할 수 있습니다.

(3) 배출 구멍의 크기 및 양은 모델 크기 및 구조에 따라 결정됩니다.

(4) 배출 구멍이 충분히 크게 설계되지 않는다면, 내부의 지지 서포트는 완저히 제거 될 수 없습니다.

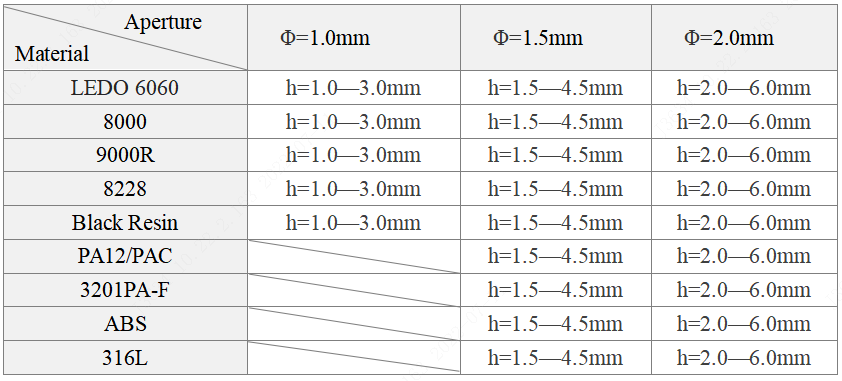

6. 홀 설계

Aperture(δ)와 구멍 깊이(h)의 관계:

미세 구멍과 깊은 구멍이 있는 모델을 설계할 경우 위의 기준 표를 참조해 주세요.

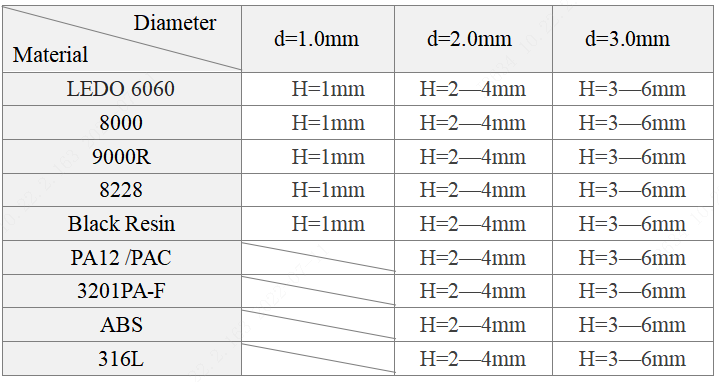

7. 작은 기둥 설계

기둥 지름(D)과 기둥 높이(H) 사이의 관계:

Positioning Column을 사용하여 모델을 설계할 경우 위의 표준을 참조해 주세요.

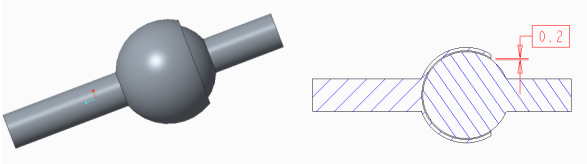

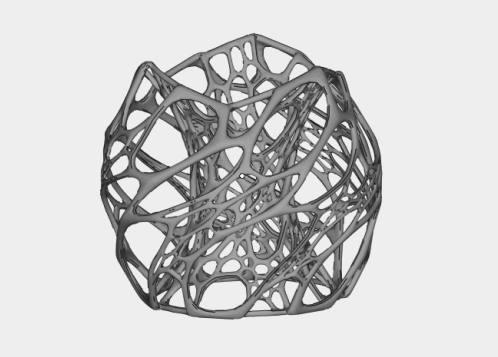

8. 특수모형

특수한 모양의 모델은 주로 다음 그림과 같이 큰 공간을 차지하는 중공 구조입니다.

특수 형상 부품으로 설계되고, 인쇄 요구 사항을 충족하는 경우 특정 특별 비용이 추가 됩니다..

9. 3D 프린팅 허용 오차

수지 소재(SLA) : ±0.2mm 또는 0.3% 이내

나일론 소재(SLS) : ±0.3mm 또는 0.4%

316L(metal) : ± 0.3mm 또는 0.4% 이내

ABS(FDM) : ± 0.3mm 또는 0.4% 이내

허용 오차는 제작 기간에 따라 변화합니다.

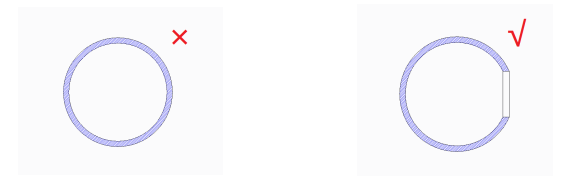

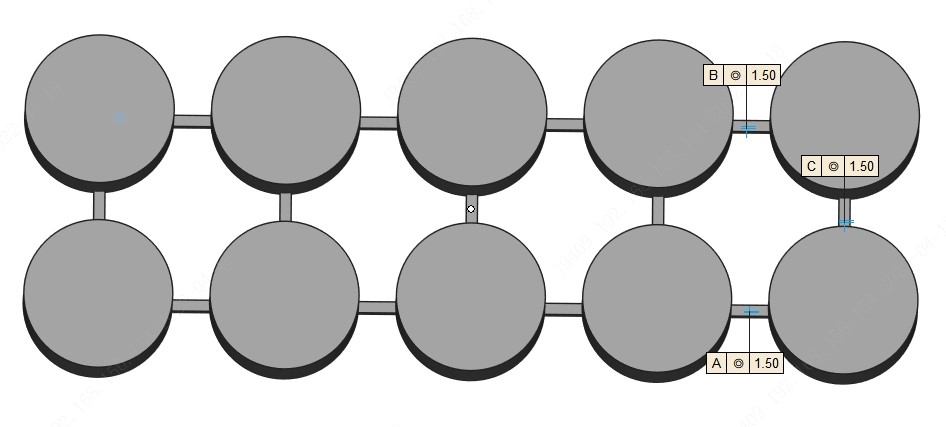

10. 여러 개의 동일한 부품 설계

최대 10개의 동일한 작은 부품을 1개의 파일에 지원할 수 있지만, 모든 개별 부품을 연결하여 하나의 큰 부품(쉘 1개)으로 결합해야 제작 가능하며, 연결 영역의 벽 두께는 1.5mm 이상이어야 합니다.

참고: ABS 재질의 FDM 및 316L 재질의 SLM은 이러한 방식으로 지원되지 않습니다.

- 날짜: 23-07-05 15:33

- 조회: 8241

LOGIN

LOGIN 주문내역

주문내역 CART(0)

CART(0) 자료실

자료실 고객센터

고객센터